背板的主要任务是承载子板并将电源分配给功能板,从而实现电气连接和信号传输。因此,可以通过背板与其子板的配合来获得系统功能。

背板PCB的特点

背板有很多与众不同的特点。

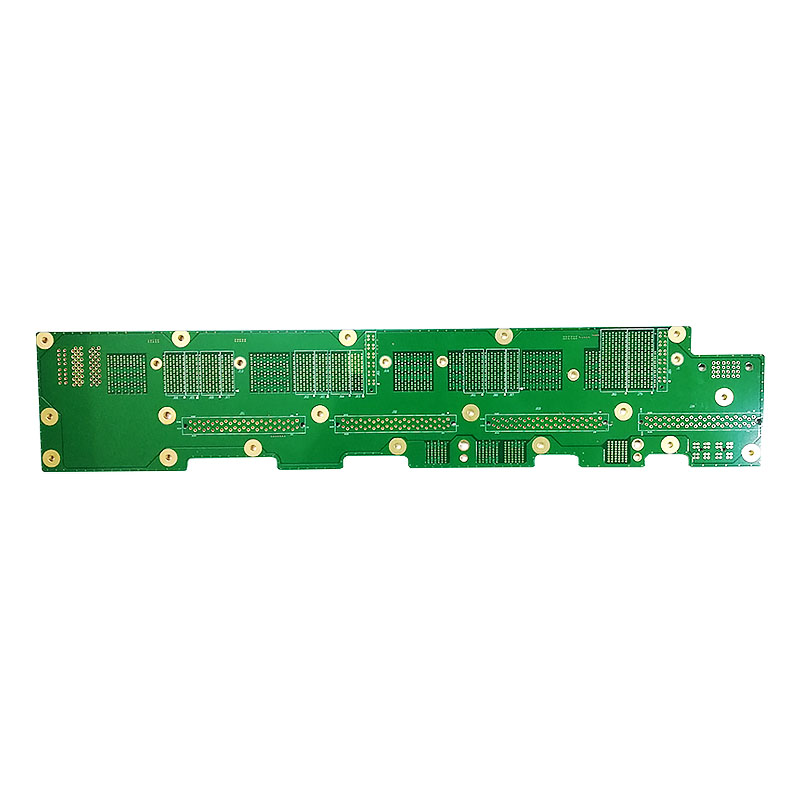

尺寸

背板的很大一部分以直角连接到其他一些板。这就要求背板比传统PCB要大很多,有些背板甚至达到762mmx1066.8mm

层数

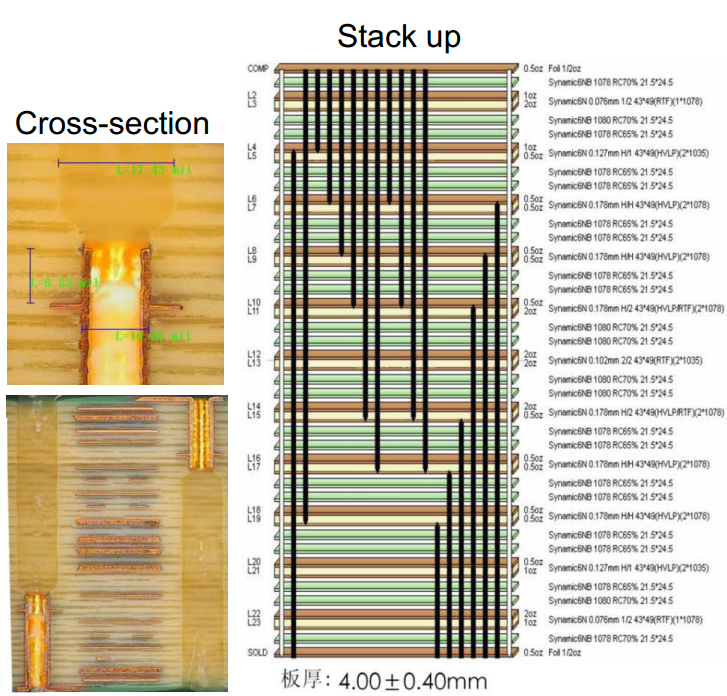

就最常见的背板而言,它的层数已经在16~28层,这个数字比普通PCB高很多

厚度

从背板本身的结构来看,为了能够承受更大的机械应力,它必须设计得比普通PCB厚得多。大多数情况下,设计者不得不增加其厚度,典型的背板厚度为2mm-4mm,最厚可达4mm-6mm。

随着科技的不断发展,用户对带宽的要求越来越严格,这就要求背板的设计要足够精密和严谨,普通PCB的生产工艺已经远远不能满足现代人的需求。生产。为了生产出满足多种条件的背板,需要淘汰一些原有的常规设备,代之以混合总线结构和组装技术。

背板技术的重点是什么

为了达到这样的高性能要求,PCB制造 必须面临严格的板厚、板尺寸、层数、对准控制、背钻深度和短截线的挑战。在背板制造方面,下面提到的所有方面都是某些关键问题。本文结合 Rocket PCB 十多年的制造经验,介绍了背板 PCB 制造过程中遇到的主要难点,并讨论了一些方便的技巧。

1、对位控制

由于用户需要的层越来越多,层之间的对齐变得非常重要。对准控制是超多层PCB制造中最重要的制造问题,因为不良的对准控制可能导致短路。

对齐控制受许多程序和元素的影响,其中级联是最重要的。层间对齐需要容差收敛。板尺寸的变化使收敛要求更高。所有布局过程都是在一定的温湿度控制环境中产生的。当曝光设备处于同一环境时,整个区域的正反面图像对位公差应保持在0. 0125 mm,并使用CCD相机完成正反面版面对位。蚀刻后,使用四孔系统对内部层压板进行穿孔。通过芯板定位精度0. 025mm,重复精度0. 0125mm。然后将销插入穿孔中以对齐蚀刻的内层并将内层粘合在一起。使用这种方法,孔可以与蚀刻的铜板完全对齐,形成坚固的环形设计结构。但是为了保持PCB的固定成本不变,要求蚀刻铜板尺寸更小,因此要求层间铜板更好的对位。夹具和输送设备必须能够同时传送大而重的板材。

提示:

最好的合成方法是——因为它不会对芯板造成冲击效果。

当由于某些限制而无法使用引脚时,铜铁铆钉和短引脚是不错的选择。

使用 Lam stack up 的 pin 时,使用哪个 pin 非常重要。例如,我们发现使用四针比八圆针性能更好,这与对齐控制的要求兼容。

2、钻孔技术

由于背板的厚度,孔可能太短而无法到达电路板。然而,过长的钻具在钻孔过程中经常损坏。此外,过多的灰尘可能会堵塞孔并造成毛刺,从而大大降低背板PCB的性能。

提示:

· CCD方法应适用于钻孔背板和CCD标记取决于钻孔通过X射线。

· 钻孔深度可通过深度控制以传导方式准确确定。

3、电镀能力

由于背板的厚度很高,纵横比也会很高。为了保证孔内有足够的铜,如果电镀的深度不够,孔内就会有足够的铜,孔处会留下过多的铜,影响孔径,导致孔径与孔壁铜厚不相容。

提示:

脉冲电镀液在电镀能力、可靠性和溶液稳定性方面应与直流电镀液进行比较。

· 应使用新的直流电镀溶液,例如 EP。

4.ICD分析

ICD经常出现在高频材料的制造过程中,导致电气连接和长期可靠性的严重质量风险。总结ICD产生的原因及解决方法,避免PCB制程中出现此类问题。ICD问题的原因是留在铜层内部的树脂凝胶残留物不够干净。

提示:

应分析板材的老化程度。

应优化钻井参数的控制,以证明凝胶残留物已被消除。

5. 反钻桩

就高速信号传输而言,短截线会导致信号失真甚至信号传输失败。因此,应该澄清短截线对高速信号传输的负面影响。到目前为止,可以得出结论,当背钻桩 长度小于0.25毫米时,对信号的影响很小,可以忽略不计。因此,短截线的长度应控制在0.25毫米以内。

提示:短管的长度应控制在0. 25 mm以内,以尽量减少其对信号传输质量的影响。

6、镀铜均匀度

除了钻孔要求镀层厚度均匀外,背板PCB设计人员一般对外表面的铜均匀度有不同的要求。一些设计在外层蚀刻非常少的信号电路。另一方面,面对高速数据速率和阻抗控制线的要求,EMC屏蔽层需要在外层设置近乎实心的铜片。由于用户需要更多的层数,因此在键合前确保内蚀刻层的缺陷识别和隔离非常重要。为了实现对背板阻抗的有效和可重复控制,蚀刻线的宽度、厚度和公差成为关键指标。这时,可以使用AOI方法来确保蚀刻铜图案与设计数据相匹配。

传统上,出于可靠性原因,在背板上使用无源元件。但是,为了保持有源板的固定成本,BGA等有源器件越来越多地设计在背板PCB上。元件安装设备不仅必须能够容纳更小的电容器和电阻器,而且还必须能够容纳额外的硅封装元件。另外,背板的大规格要求安装设备床位要大,配重背板也可以移位,位置公差小